L’industrie de la chaussure est opaque et cela a des conséquences sur les travailleurs. Le nombre important de sous-traitants et la répartition géographique de la production mondiale, concentrée dans des pays ou le contrôle n’est pas toujours aisé, explique cet état de faits.

Nous avons choisi de produire au Portugal depuis le début de la marque (10 ans) et depuis 7 ans dans la même usine ! Cela change objectivement beaucoup de choses, mais est-ce parfait ? Le « made in Europe » est-il infaillible ? Voici nos connaissances actuelles sur le sujet.

Voici, en introduction du sujet le reportage de l'émission TTC de RTS1 diffusée le 26 septembre 2011. Les caméras de l'émission nous avaient suivis dans notre usine au Portugal. Cela donne un bon aperçu de la façon dont on travaille et des enjeux.

1/ Etat des lieux de l’industrie mondiale de la chaussure

La désindustrialisation de l’Europe a commencé il y a longtemps et continue encore.

Il y a eu quatre phases successives qui ont progressivement vidé le continent de ses usines de chaussures (source business scoot) :

- Avant les années 1980: Il n’y avait pas encore d’harmonisation des salaires dans l’Union européenne. Les fabricants ont commencé à se tourner vers l’Italie et l’Espagne pour gérer leur production, abandonnant la France et l’Allemagne.

- Début des années 1990: Avec la montée des salaires dans toute l’Europe du Sud, les fabricants ont commencé à délocaliser au Maghreb et dans les pays d’Europe de l’Est

- Fin des années 1990: C’est la ruée vers l’Asie. La Chine et l’Inde deviennent les principaux producteurs de chaussures au monde.

- Années 2000: La chine et l’Inde sont devenus trop chers pour certaines marques. Direction le Vietnam, l’Indonésie, le Brésil, le Bangladesh et le Pakistan

Si l’on prend l’exemple de la France, 200 acteurs industriels de la chaussure étaient en activité en 2000. En 2019, il en restait 91! (source Conseil National du Cuir : conseilnationalducuir.org).

Nous pouvons en témoigner nous-même puisque le grand-père de Julien avait une usine de chaussure au May-Sur-Evre, un petit village du Maine et Loire en France. Cette usine centenaire a disparu dans les années 60…

L’usine du grand-père de Julien…

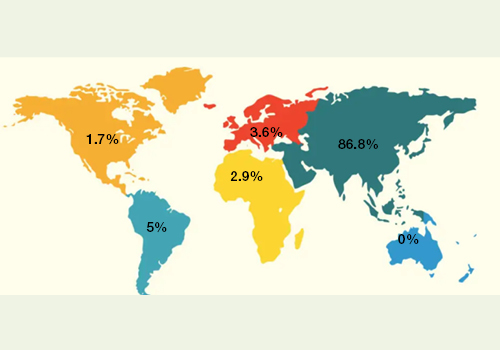

Pourtant le poids du Portugal comme pays producteur est littéralement dérisoire à l’échelle planétaire. L’Europe ne compte plus que 3.6% de la production mondiale et le Portugal pointe à la 19eme place au niveau mondial (worldfootwear yearbook 2019). On mesure au regard de ces chiffres combien nos chaussures sont des produits rares !

2/ Les problèmes posés par l’industrie de la chaussure

La tendance est à la mode jetable. Cette course aux chaussures low-costs passe par la compression maximale des coûts de revient. Cela se fait au détriment des salariés dans les usines. Voici 4 types de problèmes auxquels ils doivent faire face :

Problème 1 : les conditions de travail et la sécurité

Les conditions de travail sont rudes dans l’industrie de la chaussure. Les ouvriers sont exposés à des produits chimiques notamment à cause de la colle. L’environnement de travail est bruyant. Les machines, si elles sont vétustes, peuvent provoquer des blessures.

La mise à disposition d’équipements de protection peut être complètement absent des usines.

Le travail dans les tanneries peut également être dangereux pour la santé. Le travail est physique. Il faut porter des charges lourdes toute la journée. Par ailleurs, si la tannerie n’est pas de qualité et qu’elle ne respecte pas les temps de séchage, un mauvais usage du chrome peut entrainer une oxydation et migrer en Chrome VI qui est allergène et interdit en Europe.

Problème n°2 : les salaires trop bas

Un des problèmes majeurs est lié à la sous-traitance. De nombreux employés du secteur travaillent sans contrat ou à domicile. Dans ce cas, ils ne bénéficient d’aucune protection sociale ni prestations prévues pourtant prévues par la loi. Leur situation peut être très précaire.

Par ailleurs, les salaires sont souvent très bas et pas seulement en Asie. Des comparaisons très intéressantes ont été faites par Public Eye à Lausanne qui est une mine d’information sur le sujet. Pour les citer : « Prenons l’exemple de la Roumanie : le salaire minimum légal correspond tout juste à 167 francs. Pourtant, le gouvernement estime qu’une famille de quatre personnes a besoin de cinq fois cette somme, soit 788 francs, pour subvenir à ses besoins. Début 2016, les Albanaises (153 fr.), les Roumaines (190 fr.) et les Macédoniennes (173 fr.) gagnaient en moyenne même moins que leurs homologues chinoises (438 fr.). »

Lors d’une de nos visites dans une tannerie à Lousada…

Problème n°3 : représentation syndicale / volume de travail

Le premier problème tient dans les horaires. Souvent, il n’existe pas de décompte précis des heures travaillées et pourtant les journées sont très longues. Une vraie pression est exercée sur les ouvrières pour faire des heures supplémentaires au risque de perdre leurs emplois.

Il est par ailleurs très fréquent que les heures supplémentaires soient non déclarées et payées en cash. Le travailleur perd ses droits sur ces heures-là.

Il existe un rapport de force inégal entre l’employeur et l’ouvrier. Or, il est quasiment impossible pour des travailleurs et travailleuses de s’opposer à ces abus. Les syndicats sont très faibles dans la plupart des pays producteurs et les ouvriers syndiqués s’exposent à des sanctions.

Problème n°4 : le travail des enfants

Nous avons eu du mal à trouver des statistiques fiables pour l’industrie de la chaussure. Ainsi nous préférons ne pas nous étendre sur le sujet. Cependant il est clair qu’il doit exister… Nous avons souvenir que la fille de Julien a lu en classe le livre Made in Vietnam qui l’avait beaucoup marquée. Il raconte le quotidien très difficile et la révolte d’une jeune ouvrière de 14 ans dans une usine de baskets du sud du pays. A faire découvrir au ados pour les sensibiliser au sujet…

Notre usine au Portugal

Nous avons choisi une usine à taille humaine, à Felgueiras, à 50KM au nord-est de Porto. Nous travaillons avec la même usine depuis 7 ans ! C’est un grand avantage de très bien connaître son usine et d’avoir su tisser sur la durée une relation de confiance mutuelle.

Tradition et modernité s’y côtoient. Le travail manuel représente la plus grande partie de la chaîne de valeur.

Helder a repris l’entreprise familiale il y a quelques années et a fortement modernisé son outil de production. Fort de l’héritage de son père qui lui a transmis son savoir-faire, il a su amener le dynamisme de la nouvelle génération. Il dispose d’une équipe très motivée autour de lui.

Nous fabriquons près des lieux de vente des Benjie. Nous sommes donc sur une logique de circuit court. Cette proximité entre nos marchés et notre lieu de fabrication nous permet de passer nos commandes au plus proche de la demande, en fonction des besoins. Cela nous évite de passer de trop grandes commandes et ainsi de minimiser les risques d’invendus qui engendrent du gâchis. Cela nous évite aussi d’utiliser le transport en cargo.

L’usine remplit les exigences de compliance des normes VF, Qimo et SMETA. Voici quelques illustrations concrètes. Par ailleurs le ministère de l’économie contrôle les usines, à travers un processus appelé « RU ».

Rapport VF. Dernier audit en mai 2019.

Le rapport VF porte sur les éléments principaux de sécurité de l’usine en rapport avec le personnel

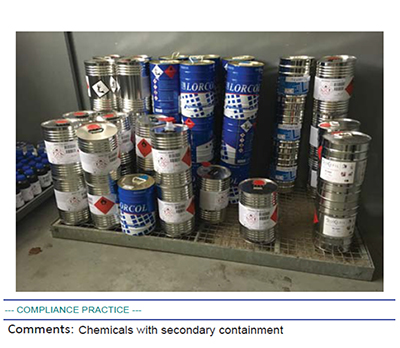

Rangement des produits chimiques (les colles) : Ils sont rangés à part et uniquement accessibles pour le personnel dédié.

Rangement des produits chimiques (les colles) : Ils sont rangés à part et uniquement accessibles pour le personnel dédié.

Le port de chaussure de travail est obligatoire. Il y a du produit pour le rincage des yeux et la protection des oreilles pour les postes exposés.

Le port de chaussure de travail est obligatoire. Il y a du produit pour le rincage des yeux et la protection des oreilles pour les postes exposés. Il y a un système de comptage des horaires avec pointeuse à l’entrée de l’usine.

Premiers secours et sécurité : présence de kits first aids et de défibrillateur ainsi que d’une salle de soins. 4 accidents ont été déplorés au cours des 3 dernières années.

La Salle de pause avec four, frigo, machine à café.

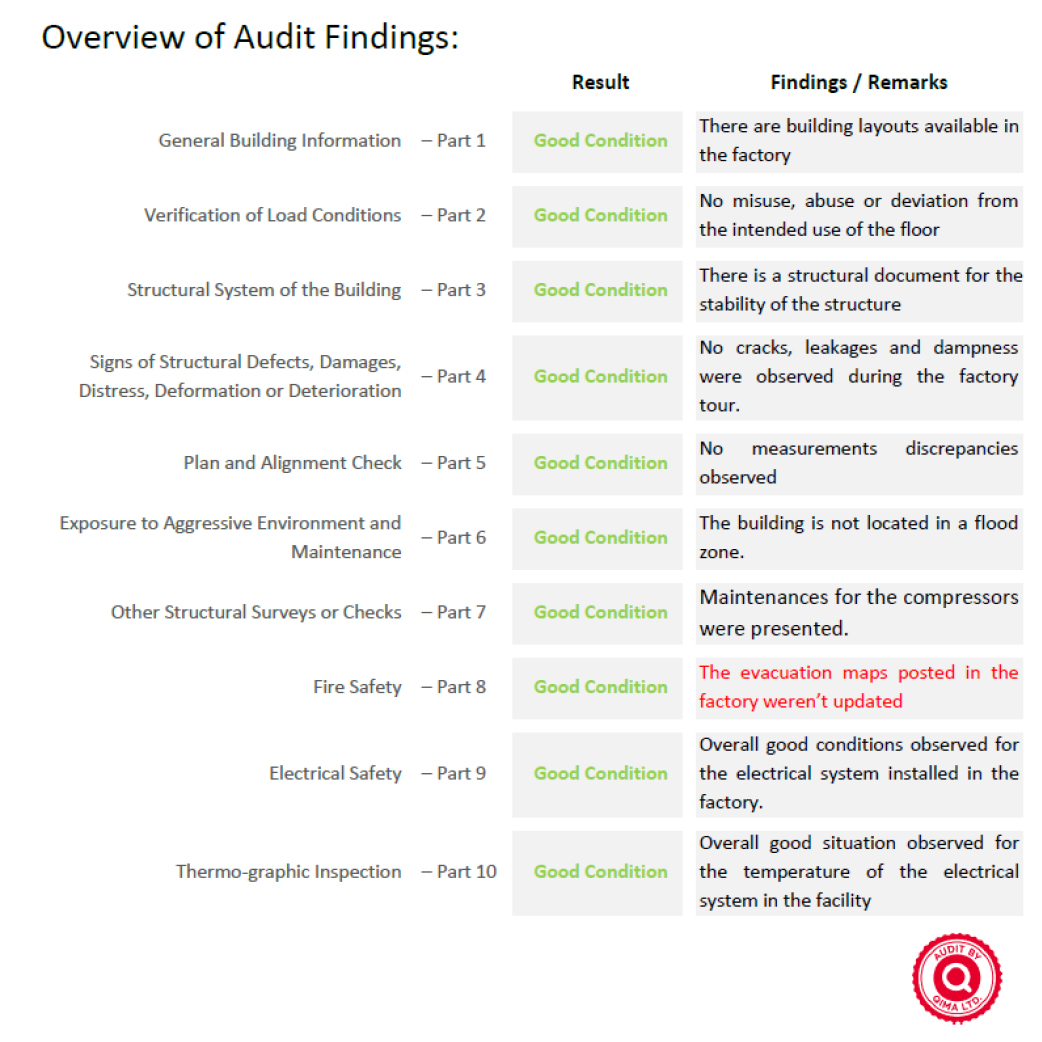

L’audit Qima- dernier audit : mars 2020.

L’usine est par ailleurs auditée par Qima. L’audit Qima porte sur les éléments structurels de sécurité : structure du bâtiment, solidité, vétusté des machines, construction en zone innondable, dangers électrique, plan d’écavuation incendie. Le plan d’évacuation n’était pas à jour lors du dernier contrôle. Il a été mis à jour depuis, moyennant le paiement d’une amende de 115€…

Rapport SMETA.

Et enfin le rapport SMETA. Ce rapport effectué par SGS au Portugal est intéressant car il met en œuvre des rapports plus sociaux. Par exemple nous avons pu vérifier de source tierce qu’aucun salarié ne travaillait plus que 48 heures par semaine.

Le rapport pointe 3 manquements : l’absence d’un règlement écrit contre les discriminations, l’absence d’un règlement écrit au niveau disciplinaire et enfin l’absence d’un rapport d’émission autour de la cabine de peinture.

Les limites

Il reste difficile d’obtenir des réponses précises sur les sujets suivants : les salaires, le handicap, les syndicats.

Sur la question des salaires, même si nous avons la garantie que le salaire minimum du secteur est assuré, nous avons du mal à évaluer le salaire moyen pour des questions de confidentialité.

L’emploi de personnes en situation de handicap ou est issues de minorités est peu promu et aidé au Portugal. C’est encore un sujet ou il y a matière à progresser.

Enfin, sur la question des syndicats, même si nous avons la garantie que la liberté syndicale existe, nous avons du mal à obtenir le nombre d’ouvriers syndiqués, là encore pour des questions de confidentialité.

Sur tous ces sujets, il est important d’avancer en collaboration avec nos partenaires. Discuter, trouver des compromis, voilà la manière utile de faire progresser les choses.

4/ Conclusion : « Made in Europe » et donc éthique ? Pas automatique…

Le « made in Europe » semble plus rassurant que le « made in China ». Cependant comme on l’a vu avec les salaires, la misère ne s’arrête pas aux frontières de l’Europe. Tout le problème réside dans le nombre de sous-traitants. Pour produire une Benjie, on compte 29 fournisseurs !!

Matériaux :

- 7 tanneries suivant les cuirs utilisés (Italie, Portugal, Espagne)

- 1 fournisseur de laine (Espagne)

- 2 fournisseurs de coton (Espagne)

- 2 fournisseurs pour le glitter (Portugal)

Semelles :

- 7 fournisseurs suivant les semelles utilisées (Italie, Portugal)

Composants :

- Œillets pour lacets en métal (Portugal)

- Cercles métal pour passage velcros (Portugal)

- Lacets (Portugal)

- Velcros (Portugal)

- Mousse latex (Portugal)

- Semelle intérieure (Portugal)

- Première de montage (Portugal)

- Talon et avant renforcé (Portugal)

- Fermetures éclairs (Portugal)

- Colle (Portugal)

Alors, faut-il délaisser l’Europe ? Nous recevons environ une fois par mois des approches par des pays producteurs bien plus lointain. Avec des promesses de prix d’achat parfois divisées par 2….

Par exemple l’Inde comme ici.

C’est déjà un défi de maîtriser toute la chaine d’approvisionnement entre le Portugal, l’Espagne et l’Italie. Alors, même si nous sommes sûrs que des fournisseurs non européens présentent des garanties, la tâche nous parait encore plus ardue. C’est une question de bon sens. Par ailleurs, quand bien même nous ne pouvons pas tout vérifier, le cadre législatif européen est un garde fous qu’aucune autre région du monde n’offre… Donc… Longa vida a Portugal!

Un futur article du blog portera sur la traçabilité… Voilà un très gros enjeu